ステンレス鋼CNC旋削部品とは何ですか?

ステンレス鋼のCNC旋削部品は、コンピューター数値制御(CNC)旋盤を使用して製造された精密部品です。これらの機械はステンレス鋼のワークピースを回転させ、切削工具は材料を除去して目的の形状と寸法を実現します。CNC旋盤は、シャフト、ボルト、継手、コネクタなどの円筒形または丸い部品を作成するのに理想的です。ステンレス鋼は、その耐久性、耐食性、および高温に耐える能力により、人気のある材料の選択肢です。自動車、航空宇宙、医療、食品加工などの業界では、ステンレス鋼のCNC旋削部品は、その強度、信頼性、美的魅力に依存しています。

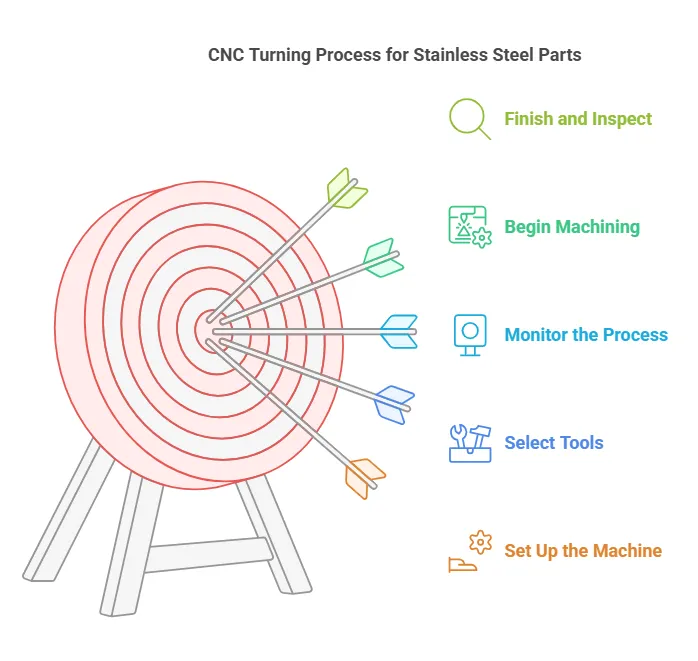

CNCターニングはステンレス鋼部品でどのように機能しますか?

ステンレス鋼部品のCNC旋削には、正確で自動化されたプロセスが含まれます。ステップバイステップの内訳は次のとおりです。

- パーツの設計: パーツの詳細な CAD モデルを作成し、寸法、公差、表面仕上げを指定します。

- CNCコードへの変換:CAMソフトウェアを使用してGコードを生成し、CNCマシンにツールパスと操作を指示します。

- マシンのセットアップ:ステンレス鋼のワークピースをCNC旋盤のチャックに固定し、適切に位置合わせされていることを確認します。

- ツールの選択:超硬やセラミックなどの材料で作られ、ステンレス鋼の硬度に対応するように設計された適切な切削工具を選択してください。

- 加工開始:CNCプログラムを開始し、切削工具がワークピースを成形している間、マシンがワークピースを回転できるようにします。

- プロセスの監視:精度を継続的にチェックし、必要に応じて調整して精度を維持します。

- 仕上げと検査:加工が完了したら、部品を取り外して、品質と仕様の遵守を検査します。

このプロセスにより、高精度と再現性が保証されるため、CNC旋削はステンレス鋼部品に最適です。

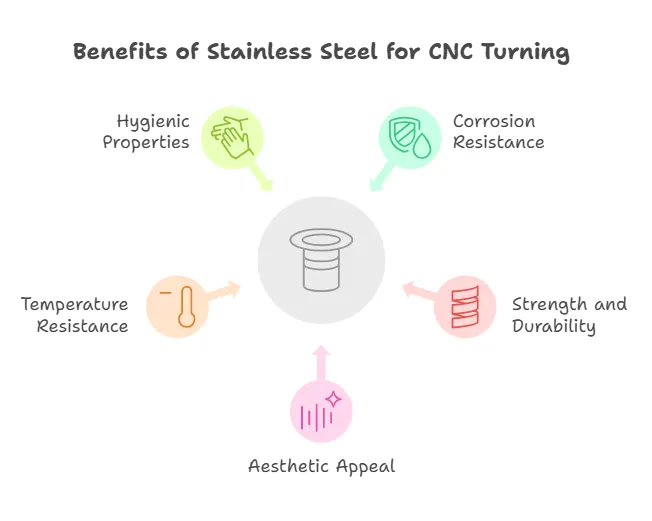

CNC旋削部品にステンレス鋼を使用する利点は何ですか?

ステンレス鋼は、CNC旋削部品にいくつかの利点を提供し、多くの業界で好まれる材料となっています。

- 耐食性:ステンレスのクロム含有量が保護酸化物層を形成し、錆や腐食に強いです。

- 強度と耐久性:高い応力、圧力、摩耗に耐えることができ、長持ちする性能を保証します。

- 美的魅力:ステンレス鋼はなめらかで磨かれた仕上げで、目に見える部品に最適です。

- 耐熱性:高温と低温で特性を維持し、極端な環境に適しています。

- 衛生的な特性:その非多孔質表面は、洗浄が容易で、医療および食品加工用途に最適です。

これらの利点により、ステンレス鋼のCNC旋削部品は、要求の厳しいアプリケーションにとって信頼できる選択肢となっています。

さまざまな業界でのステンレス鋼CNC旋削部品の用途は何ですか?

ステンレス鋼のCNC旋削部品は、その汎用性と性能により、業界全体で広く使用されています。主なアプリケーションは次のとおりです。

- 自動車:エンジン部品、燃料噴射装置、油圧継手。

- 航宇:精密ファスナー、ランディングギア部品、タービン部品。

- メディカル:手術器具、インプラント、診断機器。

- 食品加工:衛生基準を満たすバルブ、ポンプ、継手。

- 電子工学:電子機器用のコネクタ、ハウジング、ヒートシンク。

これらの業界は、材料の強度、耐食性、および厳しい公差を満たす能力の恩恵を受けています。

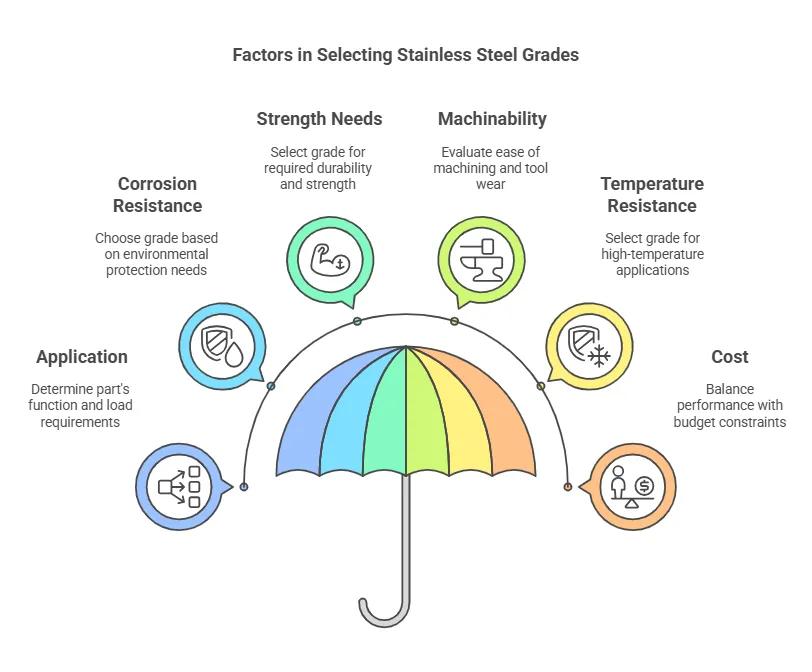

CNC旋盤に適したステンレス鋼を選択する方法

CNC旋削に適したステンレス鋼の材種の選択は、部品の用途と要件によって異なります。これがガイドです:

- アプリケーションの特定:部品の機能、環境条件、および負荷要件を決定します。

- 耐食性を考慮する:過酷な環境下では、316や304など耐食性に優れたグレードをお選びください。

- 強度ニーズの評価:高強度の用途には、410や420などのマルテンサイト系グレードを検討してください。

- 被削性の確認:303のような材種は、硫黄分が添加されているため加工が容易で、工具の摩耗が減少します。

- 耐熱性の評価:高温用途の場合は、310や321などのグレードを選択します。

- コストを考慮に入れる: パフォーマンス要件と予算の制約とのバランスを取り、最もコスト効率の高いオプションを選択します。

これらの手順に従うことで、CNC旋削部品に最適なステンレス鋼の材種を選択できます。

ステンレス鋼CNC旋削部品の製造プロセスフローはどのようなものですか?

ステンレス鋼CNC旋削部品の製造プロセスには、精度と品質を確保するためのいくつかの重要な手順が含まれます。

-

デザインとプランニング:

- 部品の詳細なCADモデルを作成し、寸法、公差、表面仕上げを指定します。

- CAMソフトウェアを使用して、CNCマシンのGコードを生成します。

-

材料の選択:

- 部品の用途と要件に基づいて、適切なステンレス鋼グレードを選択してください。

-

マシンのセットアップ:

- ステンレス鋼のワークピースをCNC旋盤のチャックに固定し、適切な位置合わせを確保します。

- 必要な切削工具を取り付け、機械を校正します。

-

CNCターニング:

- CNCプログラムを実行し、切削工具がワークピースを成形している間、マシンがワークピースを回転できるようにします。

- プロセスを監視して精度を確保し、必要に応じて調整します。

-

バリ取りと仕上げ:

- 機械加工部品から鋭いエッジやバリを取り除きます。

- 研磨や不動態化などの表面処理を適用して、耐食性を高めます。

-

検査と試験:

- キャリパー、マイクロメータ、CMMなどの精密測定ツールを使用して、寸法と公差を確認します。

- 必要に応じて、硬度や耐食性のチェックなどの追加のテストを実施します。

-

梱包と配送:

- 輸送中の損傷を防ぐために、完成部品を清掃して梱包します。

この合理化されたプロセスにより、業界標準を満たす高品質のステンレス鋼CNC旋削部品が保証されます。

ステンレス鋼CNC旋削の主な要素は何ですか?

いくつかの要因がステンレス鋼CNC旋削の成功に影響を与えます。

-

ツールの選択:

- 超硬またはセラミック製の切削工具を使用して、ステンレス鋼の硬度を処理し、摩耗を減らします。

-

切削パラメータ:

- スピンドル速度、送り速度、切込みを最適化して、効率と工具寿命のバランスを取ります。

-

クーラントと潤滑:

- 適切なクーラントを塗布して熱を放散し、ワークの変形や工具の損傷を防ぎます。

-

ワークピース固定具:

- ワークピースがしっかりとclであることを確認してくださいamp振動を最小限に抑え、精度を維持します。

-

機械の剛性:

- 堅牢なCNC旋盤を使用して、振動を減らし、表面仕上げを改善します。

-

オペレータースキル:

- 問題のトラブルシューティングと加工パラメータの最適化が可能な経験豊富なオペレーターを雇用します。

これらの要因に対処することにより、メーカーはステンレス鋼のCNC旋削で高い精度と効率を達成できます。

ステンレス鋼CNC旋削部品の製品テストと品質管理はどのように機能しますか?

ステンレス鋼のCNC旋削部品が仕様と性能基準を満たしていることを確認するには、品質管理が不可欠です。その方法は次のとおりです。

-

寸法検査:

- キャリパー、マイクロメーター、三次元測定機(CMM)などのツールを使用して、部品の寸法を確認します。

-

表面粗さ分析:

- プロファイラー(表面形状測定機)を使用して表面粗さを測定し、設計要件を満たしていることを確認します。

-

材料試験:

- 硬さ試験を実施して、材料の機械的特性を確認します。

- 過酷な環境でのアプリケーション向けの耐食性試験を実施します。

-

目視検査:

- 傷、ひび割れ、バリなどの表面の欠陥がないか確認してください。

-

機能テスト:

- 該当する場合は、実際の条件でパーツの性能をテストします。

-

ドキュメンテーション:

- トレーサビリティとコンプライアンスのための検査とテストの詳細な記録を維持します。

これらの手順により、すべてのステンレス鋼CNC旋削部品が最高の品質基準を満たしていることが保証されます。

ステンレス鋼部品のCNC旋削における一般的な課題は何ですか?

ステンレス鋼部品のCNC旋削には、いくつかの課題があります。

-

ツールウェア:

- ステンレス鋼の硬度と研磨性は、工具の急速な摩耗を引き起こす可能性があり、頻繁な交換が必要になります。

-

発熱:

- 切削速度が速いと、過度の熱が発生し、ワークの変形や工具の故障につながる可能性があります。

-

ワークハードニング:

- ステンレスは加工時に硬化しやすく、なめらかな仕上がりにするのが難しくなっています。

-

チップ制御:

- 長くて糸状の切りくずは、加工プロセスに干渉し、ワークピースを損傷する可能性があります。

-

表面仕上げ:

- 高品質の表面仕上げを実現するには、切削パラメータと工具形状を正確に制御する必要があります。

-

費用:

- 特殊な工具やクーラントが必要になると、生産コストが増加する可能性があります。

これらの課題を克服するには、慎重な計画、高度なツーリング、熟練したオペレーターが必要です。

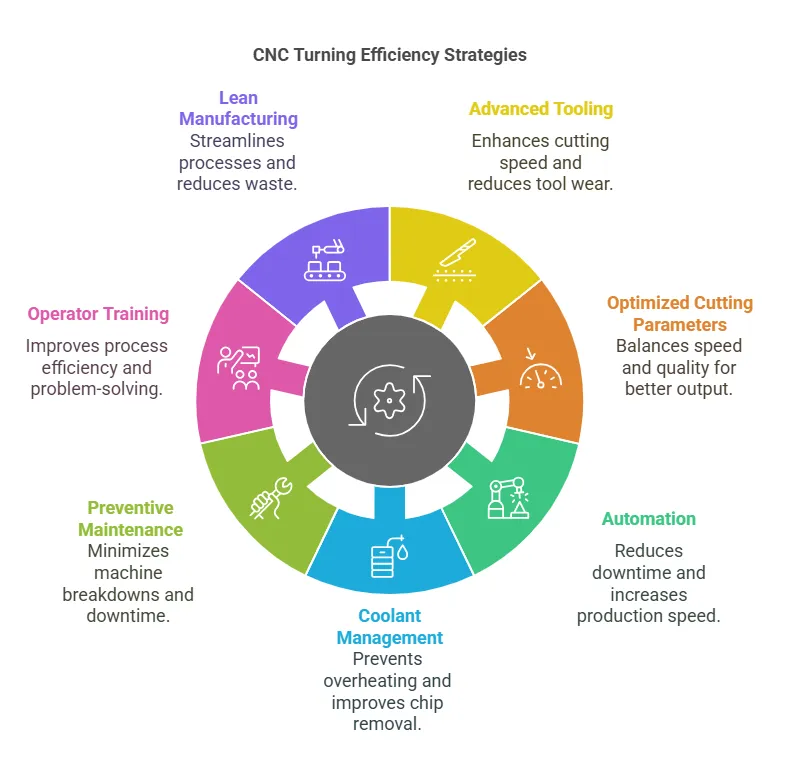

ステンレス鋼CNC旋削部品の製造効率をどのように最適化できますか?

ステンレス鋼CNC旋削の効率を最適化するには、いくつかの戦略が必要です。

-

高度なツーリング:

- TiNやTiAlNなどのコーティングを施した高性能切削工具を使用して、摩耗を減らし、切削速度を向上させます。

-

最適化された切断パラメータ:

- スピンドルの速度、送り速度、切込みを調整して、品質を維持しながら材料の除去率を最大化します。

-

オートメーション:

- 自動ローディングおよびアンローディングシステムを実装して、ダウンタイムを削減し、スループットを向上させます。

-

クーラント管理:

- 高圧クーラントシステムを使用して、切りくずの排出を改善し、熱の蓄積を減らします。

-

予防保全:

- 予期しない故障を防ぐために、CNCマシンを定期的に検査および保守します。

-

オペレータートレーニング:

- オペレーターをトレーニングして、加工プロセスを最適化し、問題を効果的にトラブルシューティングします。

-

リーン生産方式:

- 無駄を最小限に抑え、生産ワークフローを合理化するために、リーン原則を実装します。

これらの戦略を採用することにより、メーカーはステンレス鋼CNC旋削部品の製造における生産性を向上させ、コストを削減できます。