Che cos'è la lavorazione CNC a 4 assi per parti complesse?

La lavorazione CNC a 4 assi si riferisce a un processo di produzione in cui le macchine a controllo numerico computerizzato (CNC) operano contemporaneamente lungo quattro assi diversi per creare parti complesse e intricate. A differenza delle tradizionali macchine a 3 assi che si muovono lungo gli assi X, Y e Z, le macchine a 4 assi aggiungono un asse di rotazione (in genere l'asse A), consentendo la rotazione del pezzo durante la lavorazione. Questa capacità consente la produzione di componenti altamente dettagliati e geometricamente complessi che sarebbero difficili o impossibili da ottenere con meno assi. Settori come quello aerospaziale, automobilistico e dei dispositivi medici si affidano spesso alla lavorazione CNC a 4 assi per parti di precisione come pale di turbine, componenti di motori e strumenti chirurgici.

Perché la lavorazione CNC a 4 assi migliora la precisione nelle parti complesse?

La lavorazione CNC a 4 assi migliora significativamente la precisione in parti complesse introducendo un asse di movimento aggiuntivo. Questo asse di rotazione consente alla macchina di avvicinarsi al pezzo da più angolazioni senza richiedere il riposizionamento manuale. Di conseguenza, l'utensile può mantenere un contatto costante con il materiale, riducendo gli errori e garantendo tolleranze più strette. Inoltre, la capacità di ruotare il pezzo consente la creazione di sottosquadri, superfici curve e geometrie complesse con elevata precisione. Questo livello di precisione è fondamentale per i settori in cui anche la più piccola deviazione può portare al guasto di una parte, come nelle applicazioni aerospaziali o mediche.

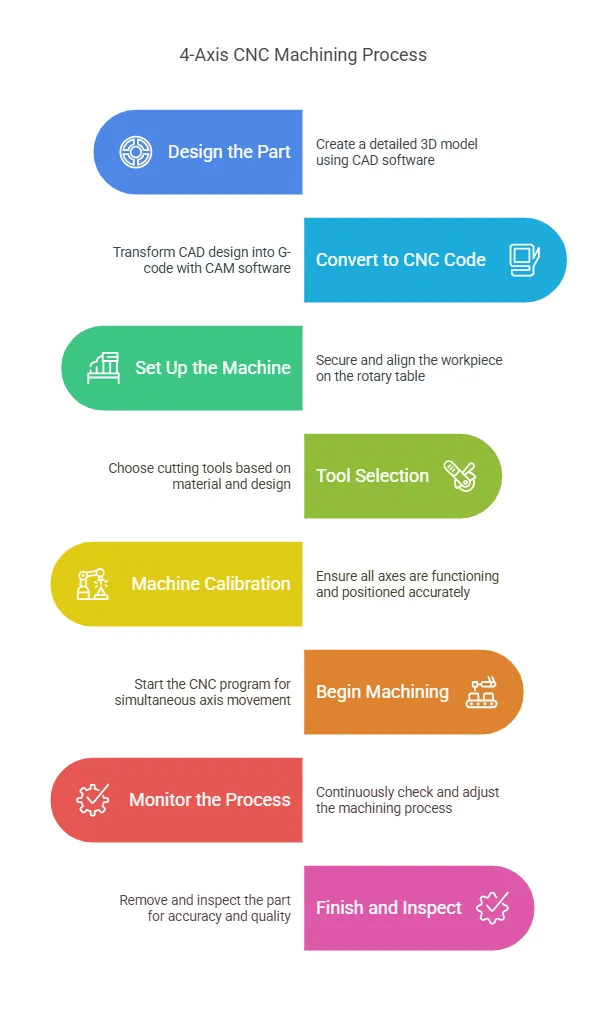

Come funziona la lavorazione CNC a 4 assi: una guida passo passo

- Progetta la parte: Inizia creando un modello 3D dettagliato della parte utilizzando il software CAD. Questo modello servirà come modello per il processo di lavorazione.

- Converti in codice CNC: Utilizza il software CAM per convertire il progetto CAD in codice G, il linguaggio comprensibile alle macchine CNC.

- Configurare la macchina: Fissare il pezzo sulla tavola rotante della macchina CNC a 4 assi, assicurandosi che sia allineato correttamente.

- Selezione dell'utensile: Scegliere gli utensili da taglio appropriati in base ai requisiti di materiale e progettazione.

- Calibrazione della macchina: Calibrare la macchina per assicurarsi che tutti gli assi funzionino correttamente e che il pezzo sia posizionato con precisione.

- Inizia la lavorazione: Avvia il programma CNC, consentendo alla macchina di muoversi contemporaneamente lungo gli assi X, Y, Z e A per modellare il pezzo.

- Monitorare il processo: Monitorare continuamente il processo di lavorazione per garantire la precisione e apportare modifiche se necessario.

- Finitura e ispezione: Una volta completata la lavorazione, rimuovere la parte e ispezionarla per verificarne l'accuratezza e la qualità.

Quali sono le applicazioni della lavorazione CNC a 4 assi in industrie complesse?

La lavorazione CNC a 4 assi è ampiamente utilizzata nei settori che richiedono alta precisione e geometrie complesse. Alcune applicazioni chiave includono:

- Aerospaziale: Produzione di pale di turbine, componenti di motori e parti strutturali con design complessi.

- Automobilistico: Produzione di parti di motori, componenti di trasmissione e prototipi personalizzati.

- Dispositivi medici: Creazione di strumenti chirurgici, impianti e protesi con tolleranze precise.

- Difesa: Lavorazione di componenti per armi da fuoco, ottiche e dispositivi di comunicazione.

- Elettronica: Fabbricazione di alloggiamenti, connettori e dissipatori di calore per dispositivi elettronici.

Questi settori beneficiano della capacità della lavorazione CNC a 4 assi di produrre parti con forme complesse e alta precisione, garantendo prestazioni e affidabilità ottimali.

Quali sono i vantaggi della lavorazione CNC a 4 assi per parti complesse e dettagliate?

La lavorazione CNC a 4 assi offre diversi vantaggi per la produzione di parti complesse e dettagliate:

- Precisione migliorata: L'asse di rotazione aggiuntivo consente tagli più precisi e geometrie complesse.

- Tempi di configurazione ridotti: La possibilità di ruotare il pezzo elimina la necessità di riposizionamento manuale, risparmiando tempo e riducendo gli errori.

- Finitura superficiale migliorata: La lavorazione continua su più assi consente di ottenere superfici più lisce e meno imperfezioni.

- Versatilità: In grado di gestire un'ampia gamma di materiali, inclusi metalli, plastica e compositi.

- Efficienza dei costi: Riducendo la necessità di più configurazioni e minimizzando lo spreco di materiale, la lavorazione a 4 assi può ridurre i costi di produzione.

Questi vantaggi rendono la lavorazione CNC a 4 assi la scelta ideale per i settori che richiedono parti complesse e di alta qualità.

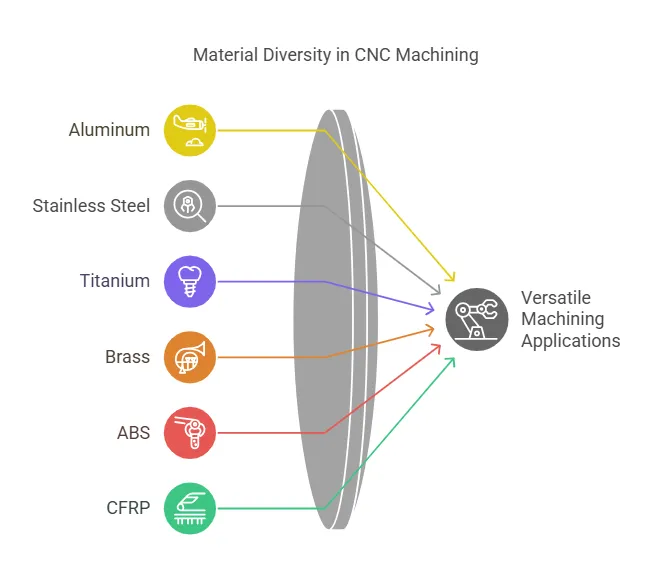

Quali sono i materiali comuni utilizzati nella lavorazione CNC a 4 assi per parti complesse?

La lavorazione CNC a 4 assi è compatibile con un'ampia gamma di materiali, il che la rende versatile per vari settori. La scelta del materiale dipende dall'applicazione prevista della parte, dai requisiti di resistenza e dalle condizioni ambientali. I materiali comuni includono:

-

Metalli:

- Alluminio: leggero, resistente alla corrosione e facile da lavorare, ideale per parti aerospaziali e automobilistiche.

- Acciaio inossidabile: durevole e resistente all'usura, spesso utilizzato in dispositivi medici e apparecchiature per la lavorazione degli alimenti.

- Titanio: elevato rapporto resistenza/peso e biocompatibilità, perfetto per impianti aerospaziali e medici.

- Ottone: eccellente lavorabilità ed estetica, comunemente utilizzato per componenti decorativi e raccordi.

-

Plastica:

- ABS: robusto e resistente agli urti, adatto per prototipi e prodotti di consumo.

- PEEK: Resistenza alle alte temperature e stabilità chimica, utilizzato in applicazioni mediche e aerospaziali.

- Policarbonato: Trasparente e resistente, ideale per lenti e coperture protettive.

-

Compositi:

- Polimeri rinforzati con fibra di carbonio (CFRP): leggeri e resistenti, utilizzati in parti automobilistiche e aerospaziali ad alte prestazioni.

Ogni materiale ha proprietà uniche che influenzano il processo di lavorazione, come la velocità di taglio, la selezione dell'utensile e i requisiti di raffreddamento.

Quali sono i fattori chiave che influenzano le prestazioni della lavorazione CNC a 4 assi?

Le prestazioni della lavorazione CNC a 4 assi dipendono da diversi fattori critici:

- Rigidità della macchina: Un robusto telaio della macchina riduce le vibrazioni, garantendo una maggiore precisione e migliori finiture superficiali.

- Qualità degli utensili: Gli utensili da taglio di alta qualità realizzati con materiali come il metallo duro o il diamante migliorano l'efficienza e riducono l'usura.

- Funzionalità del software: Il software CAM avanzato ottimizza i percorsi utensile, riduce al minimo gli errori e migliora la produttività.

- Abilità dell'operatore: Gli operatori esperti possono mettere a punto le impostazioni della macchina e risolvere i problemi in modo efficace.

- Refrigerante e lubrificazione: Un raffreddamento e una lubrificazione adeguati prevengono il surriscaldamento e prolungano la durata dell'utensile.

- Fissaggio del pezzo: Il fissaggio sicuro e preciso garantisce che il pezzo rimanga stabile durante la lavorazione.

Affrontando questi fattori, i produttori possono massimizzare le prestazioni delle loro macchine CNC a 4 assi e ottenere risultati superiori.

Quali sono le sfide nella lavorazione di parti complesse con CNC a 4 assi?

Sebbene la lavorazione CNC a 4 assi offra numerosi vantaggi, presenta anche diverse sfide:

- Programmazione complessa: La creazione di percorsi utensile precisi per progetti complessi richiede un software CAM avanzato e programmatori qualificati.

- Accesso agli strumenti: L'asse aggiuntivo a volte può limitare l'accesso dell'utensile a determinate aree del pezzo, richiedendo soluzioni creative.

- Deflessione del materiale: Le parti sottili o delicate possono piegarsi o vibrare durante la lavorazione, compromettendo la precisione.

- Gestione del calore: La lavorazione ad alta velocità può generare calore, danneggiando potenzialmente il pezzo o gli utensili.

- Costo: L'investimento iniziale in macchine CNC a 4 assi e utensili può essere elevato, soprattutto per operazioni su piccola scala.

Il superamento di queste sfide spesso richiede una combinazione di tecnologia avanzata, personale qualificato e un'attenta pianificazione.

Quali sono le considerazioni sulla progettazione del prodotto per la lavorazione CNC a 4 assi?

La progettazione di parti per la lavorazione CNC a 4 assi richiede un'attenta considerazione per garantire producibilità ed efficienza. I fattori chiave includono:

- Complessità geometrica: sfrutta l'asse di rotazione per creare sottosquadri, superfici curve e dettagli complessi.

- Accessibilità degli strumenti: Assicurarsi che il design consenta all'utensile da taglio di raggiungere tutte le aree necessarie senza interferenze.

- Selezione del materiale: Scegli materiali che bilanciano i requisiti di prestazione con la lavorabilità.

- Tolleranze: Specificare le tolleranze appropriate per evitare precisioni non necessarie che potrebbero aumentare i costi.

- Finitura superficiale: Progettazione per finiture superficiali realizzabili in base al materiale e al processo di lavorazione.

- Riduci al minimo le modifiche all'installazione: Ottimizza il design per ridurre la necessità di più configurazioni, risparmiando tempo e riducendo gli errori.

Incorporando queste considerazioni, i progettisti possono creare parti funzionali ed economiche da produrre.

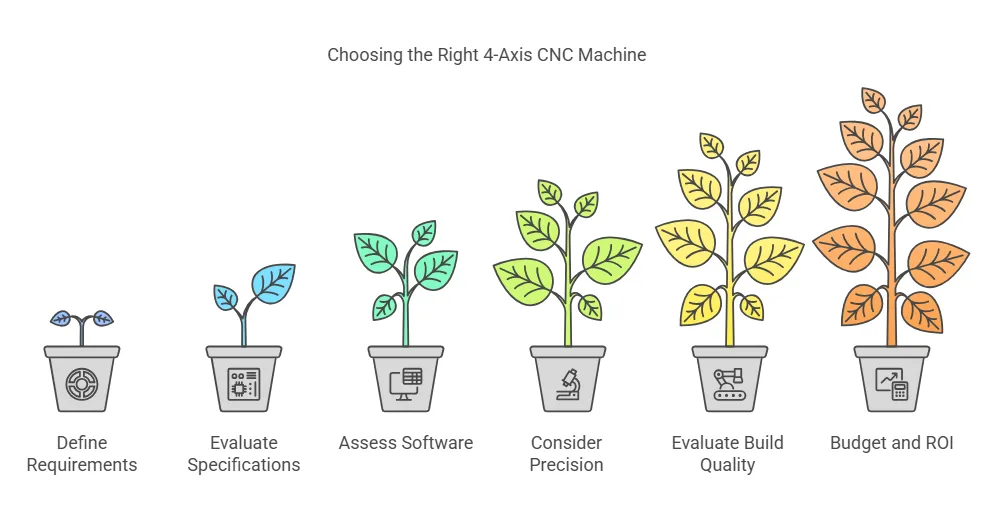

Come scegliere la macchina CNC a 4 assi giusta per le tue parti complesse

La selezione della giusta macchina CNC a 4 assi comporta la valutazione di diversi fattori per assicurarsi che soddisfi le tue esigenze specifiche. Segui questi passaggi:

-

Definisci i tuoi requisiti:

- Determina le dimensioni e la complessità delle parti che lavorerai .

- Identifica i materiali con cui lavorerai.

-

Valutazione delle specifiche della macchina:

- Controlla l'area di lavoro della macchina per assicurarti che possa ospitare le tue parti.

- Verificare la compatibilità della velocità e della potenza del mandrino con i materiali.

-

Valutare la compatibilità del software:

- Assicurati che la macchina supporti il software CAD/CAM che utilizzi.

- Cerca funzionalità come la simulazione e il rilevamento delle collisioni.

-

Considera la precisione e l'accuratezza:

- Esaminare la precisione di posizionamento e la ripetibilità della macchina.

- Verifica la presenza di funzioni come la calibrazione automatica dell'utensile e il sondaggio.

-

Valutare la qualità di compilazione:

- Scegli una macchina con un telaio rigido e componenti di alta qualità per una maggiore durata.

- Cerca marchi affidabili con un buon servizio clienti.

-

Budget e ROI:

- Confrontare il costo iniziale con il ritorno sull'investimento previsto.

- Tenete conto dei costi di manutenzione e operativi.

Considerando attentamente questi fattori, puoi selezionare una macchina CNC a 4 assi che offra prestazioni ottimali per le tue parti complesse.