Qu’est-ce que l’usinage CNC 4 axes pour les pièces complexes ?

L’usinage CNC 4 axes fait référence à un processus de fabrication où les machines à commande numérique par ordinateur (CNC) fonctionnent simultanément sur quatre axes différents pour créer des pièces complexes et complexes. Contrairement aux machines 3 axes traditionnelles qui se déplacent le long des axes X, Y et Z, les machines 4 axes ajoutent un axe de rotation (généralement l’axe A), ce qui permet de faire pivoter la pièce pendant l’usinage. Cette capacité permet de produire des composants très détaillés et géométriquement complexes qui seraient difficiles, voire impossibles, à réaliser avec moins d’axes. Des industries telles que l’aérospatiale, l’automobile et les dispositifs médicaux s’appuient souvent sur l’usinage CNC 4 axes pour des pièces de précision telles que des aubes de turbine, des composants de moteur et des instruments chirurgicaux.

Pourquoi l’usinage CNC 4 axes améliore-t-il la précision des pièces complexes ?

L’usinage CNC 4 axes améliore considérablement la précision des pièces complexes en introduisant un axe de mouvement supplémentaire. Cet axe de rotation permet à la machine d’approcher la pièce sous plusieurs angles sans nécessiter de repositionnement manuel. Par conséquent, l’outil peut maintenir un contact constant avec le matériau, ce qui réduit les erreurs et garantit des tolérances plus serrées. De plus, la possibilité de faire pivoter la pièce permet de créer des contre-dépouilles, des surfaces courbes et des géométries complexes avec une grande précision. Ce niveau de précision est essentiel pour les industries où même le plus petit écart peut entraîner une défaillance de la pièce, comme dans les applications aérospatiales ou médicales.

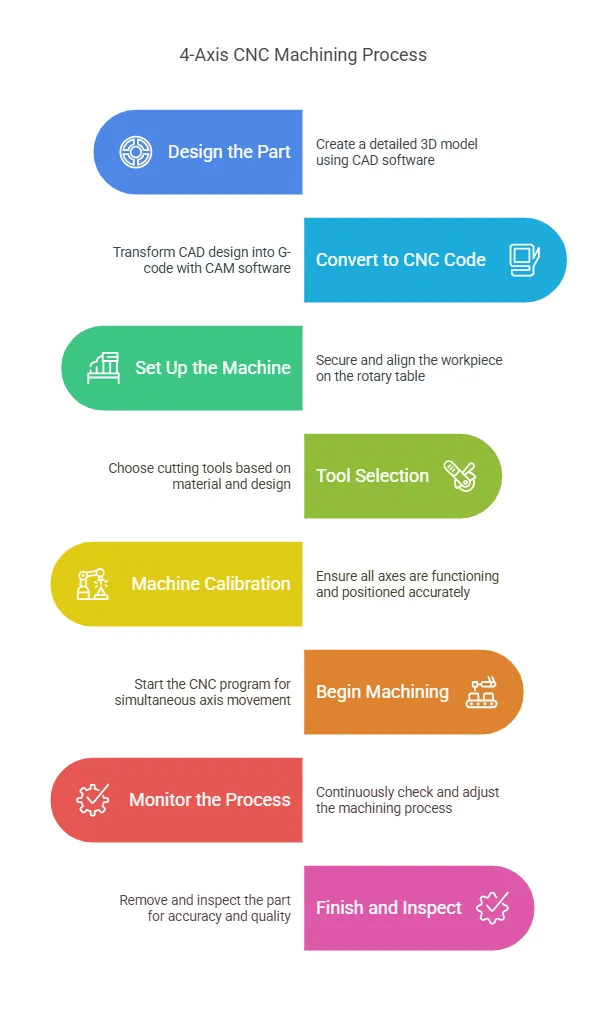

Comment fonctionne l’usinage CNC 4 axes : un guide étape par étape

- Concevoir la pièce: Commencez par créer un modèle 3D détaillé de la pièce à l’aide d’un logiciel de CAO. Ce modèle servira de plan directeur pour le processus d’usinage.

- Convertir en code CNC: Utilisez un logiciel de FAO pour convertir la conception CAO en G-code, le langage que les machines CNC comprennent.

- Configurer la machine: Fixez la pièce sur la table rotative de la machine CNC à 4 axes, en veillant à ce qu’elle soit correctement alignée.

- Sélection d’outils: Choisissez les outils de coupe appropriés en fonction du matériau et des exigences de conception.

- Calibrage de la machine: Calibrez la machine pour vous assurer que tous les axes fonctionnent correctement et que la pièce est positionnée avec précision.

- Commencer l’usinage: Démarrez le programme CNC, permettant à la machine de se déplacer simultanément le long des axes X, Y, Z et A pour façonner la pièce.

- Surveiller le processus: Surveiller en permanence le processus d’usinage pour assurer la précision et effectuer des ajustements si nécessaire.

- Finition et inspection: Une fois l’usinage terminé, retirez la pièce et inspectez-la pour en vérifier la précision et la qualité.

Quelles sont les applications de l’usinage CNC 4 axes dans les industries complexes ?

L’usinage CNC 4 axes est largement utilisé dans les industries qui nécessitent une haute précision et des géométries complexes. Certaines applications clés incluent :

- Aérospatial: Fabrication d’aubes de turbine, de composants de moteur et de pièces structurelles aux conceptions complexes.

- Automobile: Produire des pièces de moteur, des composants de transmission et des prototypes sur mesure.

- Dispositifs médicaux: Création d’instruments chirurgicaux, d’implants et de prothèses avec des tolérances précises.

- Défense: Usinage de composants pour armes à feu, optiques et appareils de communication.

- Électronique: Fabrication de boîtiers, de connecteurs et de dissipateurs thermiques pour les appareils électroniques.

Ces industries bénéficient de la capacité de l’usinage CNC 4 axes à produire des pièces aux formes complexes et à la grande précision, garantissant des performances et une fiabilité optimales.

Quels sont les avantages de l’usinage CNC 4 axes pour les pièces complexes et détaillées ?

L’usinage CNC 4 axes offre plusieurs avantages pour la production de pièces complexes et détaillées :

- Précision accrue: L’axe de rotation supplémentaire permet des coupes plus précises et des géométries complexes.

- Réduction du temps de configuration: La possibilité de faire pivoter la pièce élimine le besoin de repositionnement manuel, ce qui permet de gagner du temps et de réduire les erreurs.

- Finition de surface améliorée: L’usinage continu le long de plusieurs axes permet d’obtenir des surfaces plus lisses et moins d’imperfections.

- Versatilité: Capable de manipuler une large gamme de matériaux, y compris les métaux, les plastiques et les composites.

- Rentabilité: En réduisant le besoin de plusieurs configurations et en minimisant le gaspillage de matériaux, l’usinage 4 axes peut réduire les coûts de production.

Ces avantages font de l’usinage CNC 4 axes un choix idéal pour les industries qui exigent des pièces complexes de haute qualité.

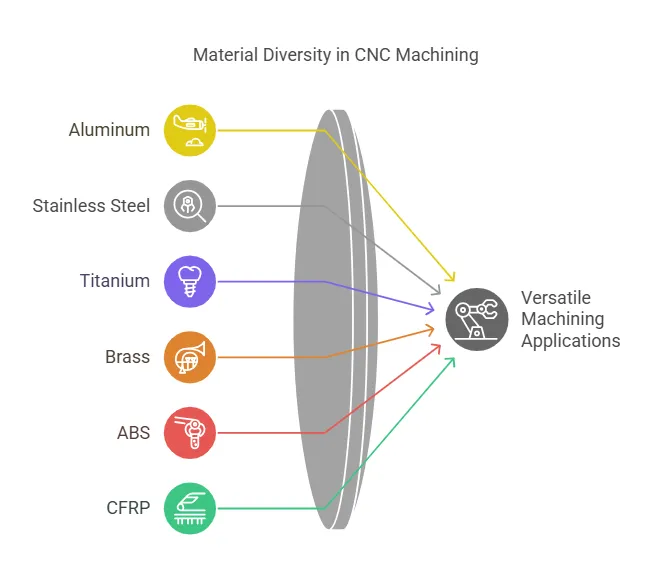

Quels sont les matériaux couramment utilisés dans l’usinage CNC 4 axes pour les pièces complexes ?

L’usinage CNC 4 axes est compatible avec une large gamme de matériaux, ce qui le rend polyvalent pour diverses industries. Le choix du matériau dépend de l’application prévue de la pièce, des exigences de résistance et des conditions environnementales. Les matériaux courants comprennent :

-

Métal:

- Aluminium : Léger, résistant à la corrosion et facile à usiner, idéal pour les pièces aérospatiales et automobiles.

- Acier inoxydable : Durable et résistant à l’usure, souvent utilisé dans les dispositifs médicaux et les équipements de transformation des aliments.

- Titane : Rapport résistance/poids et biocompatibilité élevés, parfaits pour les implants aérospatiaux et médicaux.

- Laiton : Excellente usinabilité et attrait esthétique, couramment utilisé pour les composants décoratifs et les raccords.

-

Matière plastique:

- ABS : Robuste et résistant aux chocs, adapté aux prototypes et aux produits de consommation.

- PEEK : Résistance aux hautes températures et stabilité chimique, utilisé dans les applications médicales et aérospatiales.

- Polycarbonate : Transparent et durable, idéal pour les objectifs et les housses de protection.

-

Matériaux composites:

- Polymères renforcés de fibres de carbone (CFRP) : Légers et résistants, utilisés dans les pièces automobiles et aérospatiales haute performance.

Chaque matériau possède des propriétés uniques qui influencent le processus d’usinage, telles que la vitesse de coupe, la sélection des outils et les exigences de refroidissement.

Quels sont les facteurs clés influençant les performances de l’usinage CNC 4 axes ?

Les performances de l’usinage CNC 4 axes dépendent de plusieurs facteurs critiques :

- Rigidité de la machine: Un châssis de machine robuste réduit les vibrations, ce qui garantit une plus grande précision et de meilleurs états de surface.

- Qualité de l’outil: Les outils de coupe de haute qualité fabriqués à partir de matériaux tels que le carbure ou le diamant améliorent l’efficacité et réduisent l’usure.

- Capacités logicielles: Un logiciel de FAO avancé optimise les parcours d’outils, minimise les erreurs et améliore la productivité.

- Compétence de l’opérateur: Les opérateurs expérimentés peuvent affiner les paramètres de la machine et résoudre efficacement les problèmes.

- Liquide de refroidissement et lubrification: Un refroidissement et une lubrification adéquats empêchent la surchauffe et prolongent la durée de vie de l’outil.

- Fixation de pièces: Un montage sûr et précis garantit la stabilité de la pièce pendant l’usinage.

En tenant compte de ces facteurs, les fabricants peuvent maximiser les performances de leurs machines CNC 4 axes et obtenir des résultats supérieurs.

Quels sont les défis de l’usinage de pièces complexes avec une CNC 4 axes ?

Si l’usinage CNC 4 axes offre de nombreux avantages, il présente également plusieurs défis :

- Programmation complexe: La création de parcours d’outils précis pour des conceptions complexes nécessite des logiciels de FAO avancés et des programmeurs qualifiés.

- Accès aux outils: L’axe supplémentaire peut parfois limiter l’accès de l’outil à certaines zones de la pièce, nécessitant des solutions créatives.

- Déflexion du matériau: Les pièces minces ou délicates peuvent se plier ou vibrer pendant l’usinage, affectant la précision.

- Gestion de la chaleur: L’usinage à grande vitesse peut générer de la chaleur, ce qui peut endommager la pièce ou les outils.

- Coût: L’investissement initial dans les machines CNC 4 axes et l’outillage peut être élevé, en particulier pour les opérations à petite échelle.

Pour surmonter ces défis, il faut souvent combiner une technologie de pointe, un personnel qualifié et une planification minutieuse.

Quelles sont les considérations de conception de produit pour l’usinage CNC 4 axes ?

La conception de pièces pour l’usinage CNC 4 axes nécessite une attention particulière pour garantir la fabricabilité et l’efficacité. Les facteurs clés sont les suivants :

- Complexité géométrique: Tirez parti de l’axe de rotation pour créer des contre-dépouilles, des surfaces courbes et des détails complexes.

- Accessibilité de l’outil: Assurez-vous que la conception permet à l’outil de coupe d’atteindre toutes les zones nécessaires sans interférence.

- Sélection des matériaux: Choisir des matériaux qui équilibrent les exigences de performance et l’usinabilité.

- Tolérances: Spécifiez des tolérances appropriées pour éviter une précision inutile qui pourrait augmenter les coûts.

- Finition de surface: Conception de finitions de surface réalisables en fonction du matériau et du processus d’usinage.

- Réduire les modifications de configuration: Optimiser la conception pour réduire le besoin de plusieurs configurations, ce qui permet de gagner du temps et de réduire les erreurs.

En intégrant ces considérations, les concepteurs peuvent créer des pièces à la fois fonctionnelles et rentables à produire.

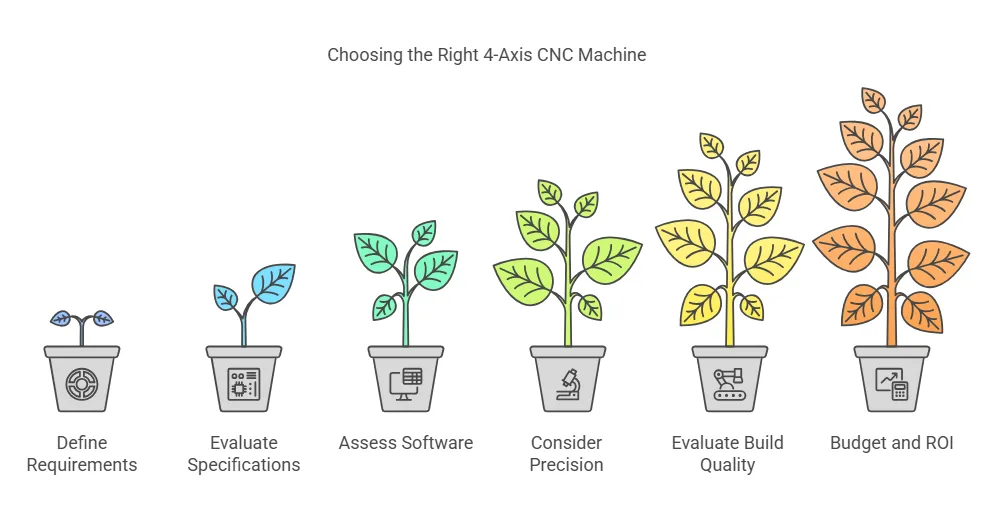

Comment choisir la bonne machine CNC 4 axes pour vos pièces complexes

Pour choisir la bonne machine CNC 4 axes, il faut évaluer plusieurs facteurs afin de s’assurer qu’elle répond à vos besoins spécifiques. Suivez ces étapes :

-

Définissez vos besoins:

- Déterminez la taille et la complexité des pièces que vous allez usiner.

- Identifiez les matériaux avec lesquels vous allez travailler.

-

Évaluer les spécifications de la machine:

- Vérifiez l’enveloppe de travail de la machine pour vous assurer qu’elle peut accueillir vos pièces.

- Vérifiez la vitesse et la puissance de la broche pour la compatibilité avec vos matériaux.

-

Évaluer la compatibilité des logiciels:

- Assurez-vous que la machine prend en charge le logiciel de CAO/FAO que vous utilisez.

- Recherchez des fonctionnalités telles que la simulation et la détection de collision.

-

Tenez compte de la précision et de l’exactitude:

- Examinez la précision de position et la répétabilité de la machine.

- Vérifiez les fonctionnalités telles que l’étalonnage et le palpage automatiques de l’outil.

-

Évaluer la qualité de fabrication:

- Choisissez une machine avec un châssis rigide et des composants de haute qualité pour plus de durabilité.

- Recherchez des marques réputées avec un bon support client.

-

Budget et retour sur investissement:

- Comparez le coût initial avec le retour sur investissement attendu.

- Tenez compte des coûts de maintenance et d’exploitation.

En examinant attentivement ces facteurs, vous pouvez sélectionner une machine CNC à 4 axes qui offre des performances optimales pour vos pièces complexes.