什么是不锈钢CNC车削件?

不锈钢CNC车削零件是使用计算机数控(CNC)车床制造的精密部件。这些机器旋转不锈钢工件,同时切削工具去除材料以获得所需的形状和尺寸。CNC车削非常适合制造圆柱形或圆形零件,例如轴、螺栓、配件和连接器。不锈钢因其耐用性、耐腐蚀性和耐高温能力而成为一种流行的材料选择。汽车、航空航天、医疗和食品加工等行业依赖不锈钢CNC车削零件的强度、可靠性和美学吸引力。

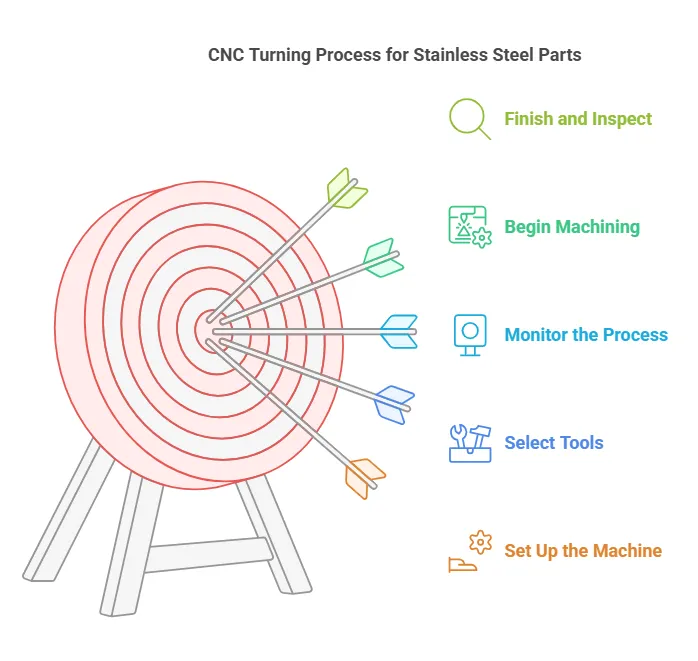

不锈钢零件的CNC车削如何工作?

不锈钢零件的CNC车削涉及一个精确的自动化过程。以下是分步分解:

- 设计零件:创建零件的详细CAD模型,指定尺寸、公差和表面光洁度。

- 转换为CNC代码:使用CAM软件生成G代码,该代码指示CNC机床进行刀具路径和作。

- 设置机器:将不锈钢工件固定在数控车床的卡盘中,确保其正确对齐。

- 选择工具:选择由硬质合金或陶瓷等材料制成的合适切削工具,旨在处理不锈钢的硬度。

- 开始加工:启动CNC程序,允许机器在切削工具成型时旋转工件。

- 监控流程:持续检查准确性并根据需要进行调整以保持精度。

- 完成并检查:加工完成后,取出零件并检查其质量和是否符合规格。

该工艺确保了高精度和可重复性,使CNC车削成为不锈钢零件的理想选择。

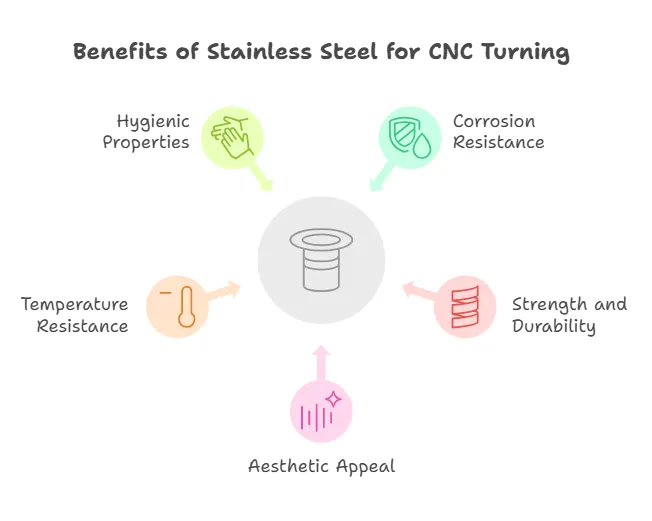

CNC车削零件使用不锈钢有什么优势?

不锈钢为CNC车削零件提供了多项优势,使其成为许多行业的首选材料:

- 耐腐蚀性:不锈钢的铬含量形成保护性氧化层,使其具有防锈和耐腐蚀性。

- 强度和耐用性:可承受高应力、压力和磨损,确保持久性能。

- 审美吸引力:不锈钢具有光滑的抛光表面,非常适合可见组件。

- 耐温性:在高温和低温下都能保持其特性,适用于极端环境。

- 卫生特性:其无孔表面使其易于清洁,是医疗和食品加工应用的理想选择。

这些优势使不锈钢CNC车削件成为要求苛刻应用的可靠选择。

不锈钢数控车削件在各个行业的应用有哪些?

不锈钢CNC车削零件因其多功能性和性能而广泛用于各行各业。主要应用包括:

- 汽车行业:发动机部件、喷油器和液压配件。

- 航空航天工业:精密紧固件、起落架零件和涡轮机部件。

- 医疗:手术器械、植入物和诊断设备。

- 食品加工:符合卫生标准的阀门、泵和配件。

- 电子学:电子设备的连接器、外壳和散热器。

这些行业受益于材料的强度、耐腐蚀性和满足严格公差的能力。

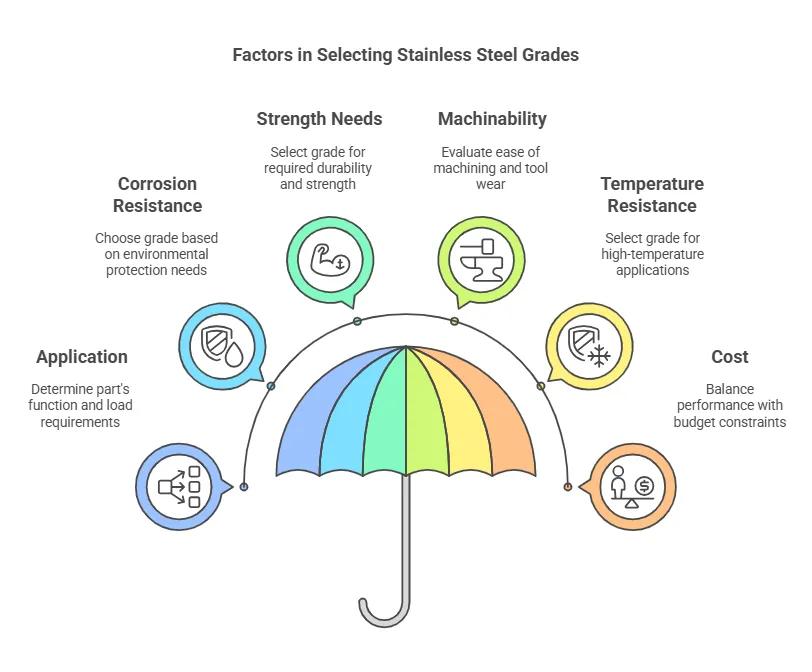

如何为CNC车削选择合适的不锈钢

为CNC车削选择合适的不锈钢材质取决于零件的应用和要求。以下是指南:

- 确定应用程序:确定部件的功能、环境条件和负载要求。

- 考虑耐腐蚀性:对于恶劣环境,请选择316或304等具有出色耐腐蚀性的牌号。

- 评估强度需求:对于高强度应用,请考虑410或420等马氏体材质。

- 检查可加工性:303等材质由于添加了硫,因此更易于加工,从而减少了刀具磨损。

- 评估耐温性:对于高温应用,请选择310或321等材质。

- 成本因素:平衡性能要求与预算限制,以选择最具成本效益的选项。

通过执行这些步骤,您可以为您的CNC车削零件选择理想的不锈钢材质。

制造不锈钢CNC车削件的工艺流程是什么?

不锈钢CNC车削零件的制造过程涉及几个关键步骤,以确保精度和质量:

-

设计与规划:

- 创建零件的详细CAD模型,指定尺寸、公差和表面光洁度。

- 使用CAM软件为CNC机床生成G代码。

-

材料选择:

- 根据零件的应用和要求选择合适的不锈钢牌号。

-

机器设置:

- 将不锈钢工件固定在CNC车床的卡盘中,确保正确对齐。

- 安装必要的切割工具并校准机器。

-

CNC车削:

- 执行CNC程序,允许机器在切削工具成型时旋转工件。

- 监控过程以确保准确性并根据需要进行调整。

-

去毛刺和精加工:

- 去除机加工零件上的任何锋利边缘或毛刺。

- 应用抛光或钝化等表面精加工以增强耐腐蚀性。

-

检验和测试:

- 使用卡尺、千分尺和CMM等精密测量工具验证尺寸和公差。

- 如果需要,进行其他测试,例如硬度或耐腐蚀性检查。

-

包装和交付:

- 清洁和包装成品零件,以防止运输过程中损坏。

这种简化的流程确保了符合行业标准的高质量不锈钢CNC车削零件。

不锈钢数控车削的关键因素有哪些?

几个因素会影响不锈钢CNC车削的成功:

-

工具选择:

- 使用硬质合金或陶瓷制成的切削工具来处理不锈钢的硬度并减少磨损。

-

切割参数:

- 优化主轴转速、进给率和切深,以平衡效率和刀具寿命。

-

冷却液和润滑:

- 使用适当的冷却液以散热并防止工件变形或工具损坏。

-

工件夹具:

- 确保工件被牢固夹紧,以最大限度地减少振动并保持精度。

-

机器刚度:

- 使用坚固的CNC车床来减少振动并提高表面光洁度。

-

作员技能:

- 雇用经验丰富的作员,他们可以解决问题并优化加工参数。

通过解决这些因素,制造商可以在不锈钢CNC车削中实现高精度和高效率。

不锈钢CNC车削件的产品测试和质量控制如何运作?

质量控制对于确保不锈钢CNC车削零件符合规格和性能标准至关重要。这是如何完成的:

-

尺寸检查:

- 使用卡尺、千分尺和坐标测量机(CMM)等工具验证零件尺寸。

-

表面光洁度分析:

- 使用轮廓仪测量表面粗糙度,以确保其满足设计要求。

-

材料测试:

- 进行硬度测试以验证材料的机械性能。

- 对恶劣环境中的应用进行耐腐蚀性测试。

-

目视检查:

- 检查是否有表面缺陷,例如划痕、裂纹或毛刺。

-

功能测试:

- 在实际条件下测试零件的性能(如果适用)。

-

文档:

- 维护检查和测试的详细记录,以实现可追溯性和合规性。

这些步骤确保每个不锈钢CNC车削零件都符合最高质量标准。

不锈钢零件CNC车削的常见挑战是什么?

不锈钢零件的CNC车削面临几项挑战:

-

工具磨损:

- 不锈钢的硬度和磨蚀性会导致工具快速磨损,需要频繁更换。

-

发热量:

- 高切削速度会产生过多的热量,导致工件变形或工具故障。

-

加工硬化:

- 不锈钢在加工过程中往往会变硬,因此难以获得光滑的表面。

-

切屑控制:

- 长而细的切屑会干扰加工过程并损坏工件。

-

表面光洁度:

- 要实现高质量的表面光洁度,需要精确控制切削参数和刀具几何形状。

-

成本:

- 对专用工具和冷却剂的需求会增加生产成本。

克服这些挑战需要仔细规划、先进的工具和熟练的作员。

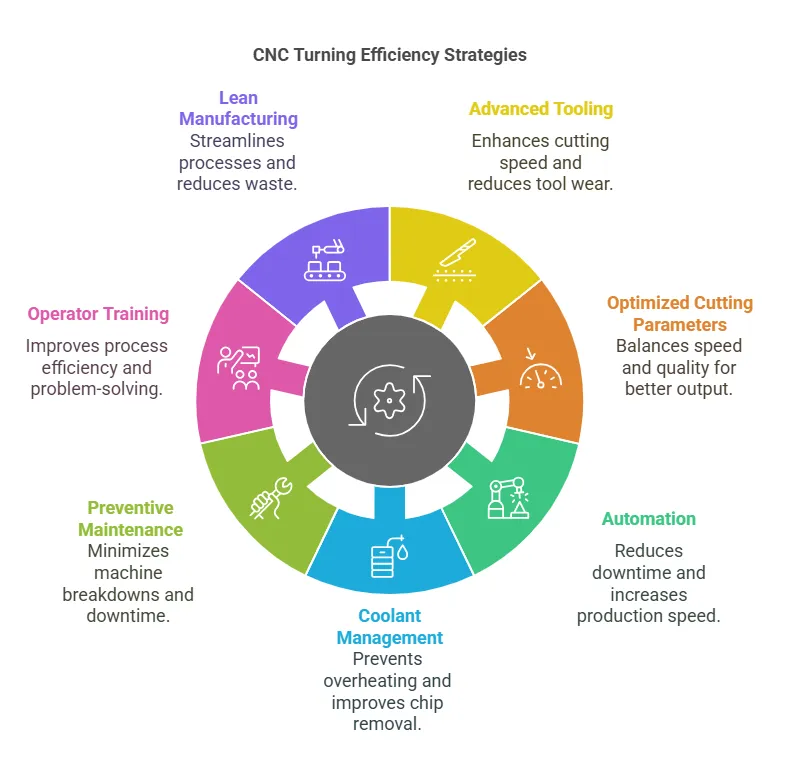

如何优化不锈钢CNC车削件的生产效率?

优化不锈钢CNC车削的效率涉及多种策略:

-

高级工具:

- 使用带有TiN或TiAlN等涂层的高性能切削工具,以减少磨损并提高切削速度。

-

优化的切割参数:

- 调整主轴转速、进给率和切削深度,以最大限度地提高材料去除率,同时保持质量。

-

自动化:

- 实施自动装载和卸载系统,以减少停机时间并提高吞吐量。

-

冷却液管理:

- 使用高压冷却液系统来改善排屑并减少热量积聚。

-

预防性维护:

- 定期检查和维护数控机床,以防止意外故障。

-

作员培训:

- 培训作员优化加工流程并有效解决问题。

-

精益制造:

- 实施精益原则,以最大限度地减少浪费并简化生产工作流程。

通过采用这些策略,制造商可以提高不锈钢CNC车削零件的生产效率并降低成本。