什么是复杂零件的4轴CNC加工?

4轴CNC加工是指计算机数控(CNC)机器同时沿四个不同的轴运行以创建复杂和错综复杂的零件的制造过程。与沿X、Y和Z轴移动的传统3轴机器不同,4轴机器增加了一个旋转轴(通常是A轴),允许工件在加工过程中旋转。这种能力能够生产高度详细和几何复杂的组件,而这些组件很难或不可能用更少的轴来实现。航空航天、汽车和医疗器械行业等行业通常依赖4轴CNC加工来制造涡轮叶片、发动机部件和手术器械等精密零件。

为什么4轴CNC加工可以提高复杂零件的精度?

4轴CNC加工通过引入额外的运动轴显着提高了复杂零件的精度。这个旋转轴允许机器从多个角度接近工件,而无需手动重新定位。因此,该工具可以与材料保持一致的接触,减少误差并确保更严格的公差。此外,旋转工件的能力能够高精度地创建底切、曲面和复杂的几何形状。这种精度水平对于即使是最小的偏差也可能导致零件故障的行业至关重要,例如航空航天或医疗应用。

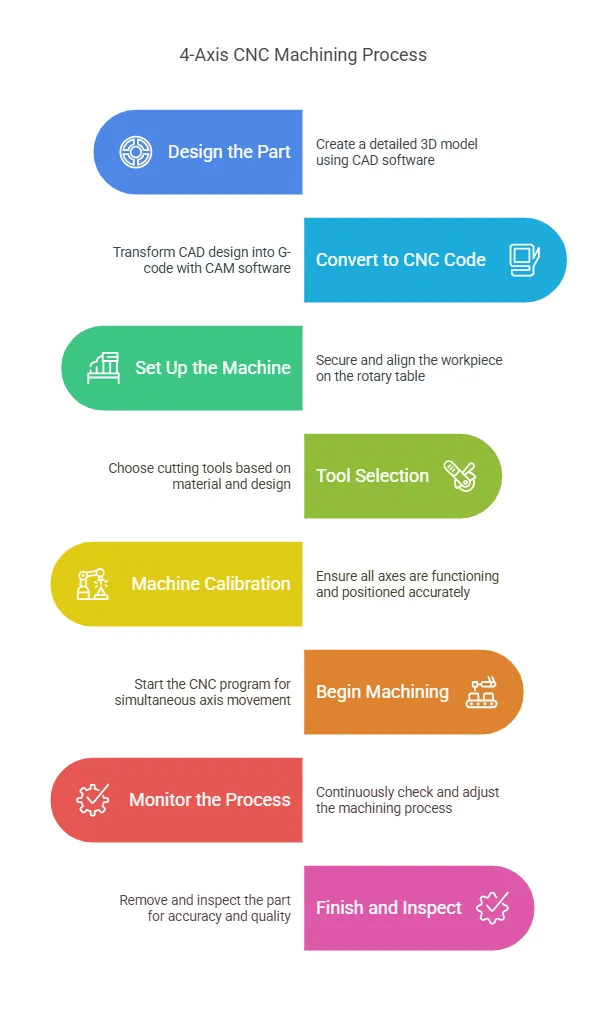

4轴CNC加工如何工作:分步指南

- 设计零件:首先使用CAD软件创建零件的详细3D模型。该模型将用作加工过程的蓝图。

- 转换为CNC代码:使用CAM软件将CAD设计转换为G代码,这是CNC机器可以理解的语言。

- 设置机器:将工件固定在4轴CNC机床的转台上,确保其正确对齐。

- 工具选择:根据材料和设计要求选择合适的切削工具。

- 机器校准:校准机床以确保所有轴都正常工作并且工件定位准确。

- 开始加工:启动CNC程序,允许机器同时沿X、Y、Z和A轴移动以对零件进行成型。

- 监控流程:持续监控加工过程以确保精度,并在必要时进行调整。

- 完成并检查:加工完成后,取出零件并检查其准确性和质量。

4轴CNC加工在复杂行业中有哪些应用?

4轴CNC加工广泛用于需要高精度和复杂几何形状的行业。一些关键应用包括:

- 航空航天工业:制造设计复杂的涡轮叶片、发动机部件和结构件。

- 汽车行业:生产定制发动机零件、传动部件和原型。

- 医疗器械行业:创建具有精确公差的手术器械、植入物和修复体。

- 防御:枪支、光学和通信设备的加工部件。

- 电子学:制造电子设备的外壳、连接器和散热器。

这些行业受益于4轴CNC加工的能力,可以生产形状复杂、精度高的零件,确保最佳性能和可靠性。

4轴CNC加工复杂和精细零件的优势是什么?

4轴CNC加工为生产复杂和详细的零件提供了几个优势:

- 增强的精度:额外的旋转轴允许更精确的切割和复杂的几何形状。

- 减少设置时间:旋转工件的能力消除了手动重新定位的需要,节省了时间并减少了错误。

- 改进的表面光洁度:沿多个轴进行连续加工,表面更光滑,缺陷更少。

- 多面性:能够处理各种材料,包括金属、塑料和复合材料。

- 成本效益:通过减少对多次设置的需求并最大限度地减少材料浪费,4轴加工可以降低生产成本。

这些优势使4轴CNC加工成为需要高质量、复杂零件的行业的理想选择。

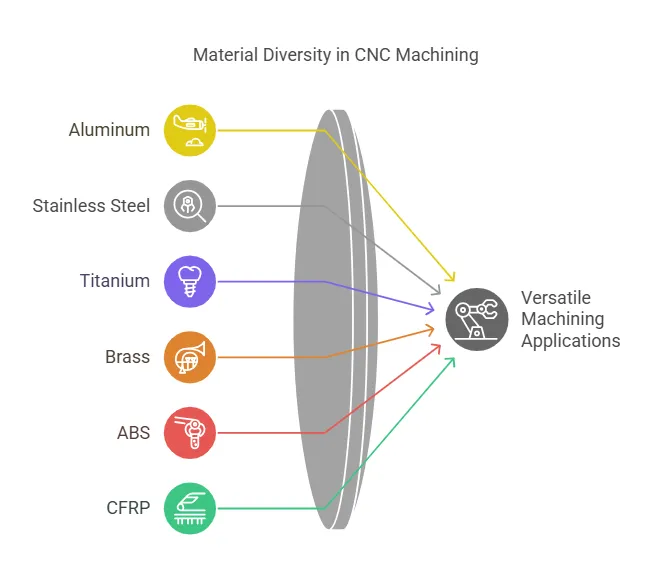

复杂零件的4轴CNC加工中常用的材料有哪些?

4轴CNC加工与多种材料兼容,使其适用于各种行业。材料的选择取决于零件的预期应用、强度要求和环境条件。常见材料包括:

-

五金:

- 铝:重量轻、耐腐蚀、易于加工,是航空航天和汽车零件的理想选择。

- 不锈钢:耐用且耐磨,常用于医疗器械行业和食品加工设备。

- 钛:高强度重量比和生物相容性,非常适合航空航天和医疗植入物。

- 黄铜:优异的可加工性和美学吸引力,常用于装饰部件和配件。

-

塑料:

- ABS:坚韧且耐冲击,适用于原型和消费产品。

- PEEK:耐高温和化学稳定性,用于医疗和航空航天应用。

- 聚碳酸酯:透明耐用,非常适合用于镜头和保护罩。

-

复合材料:

- 碳纤维增强聚合物(CFRP):重量轻、强度高,用于高性能汽车和航空航天零件。

每种材料都有影响加工过程的独特特性,例如切削速度、刀具选择和冷却要求。

影响4轴CNC加工性能的关键因素有哪些?

4轴CNC加工的性能取决于几个关键因素:

- 机器刚度:坚固的机架减少了振动,确保了更高的精度和更好的表面光洁度。

- 工具质量:由硬质合金或金刚石等材料制成的高质量切削工具可提高效率并减少磨损。

- 软件功能:高级CAM软件可优化刀具路径,最大限度地减少错误并提高生产率。

- 作员技能:经验丰富的作员可以微调机器设置并有效地解决问题。

- 冷却液和润滑:适当的冷却和润滑可防止过热并延长工具寿命。

- 工件夹具:安全准确的夹具确保工件在加工过程中保持稳定。

通过解决这些因素,制造商可以最大限度地提高其4轴CNC机床的性能并取得卓越的结果。

使用4轴CNC加工复杂零件面临哪些挑战?

虽然4轴CNC加工具有许多优势,但它也带来了一些挑战:

- 复杂编程:为复杂设计创建精确的刀具路径需要先进的CAM软件和熟练的程序员。

- 工具访问:附加轴有时会限制刀具进入工件的某些区域,需要创造性的解决方案。

- 材料挠度:薄或精密部件在加工过程中可能会弯曲或振动,从而影响精度。

- 热管理:高速加工会产生热量,可能会损坏工件或工具。

- 成本:对4轴CNC机床和工具的初始投资可能很高,尤其是对于小规模作。

克服这些挑战通常涉及先进技术、熟练人员和仔细规划的结合。

4轴CNC加工的产品设计注意事项有哪些?

设计用于4轴CNC加工的零件需要仔细考虑,以确保可制造性和效率。关键因素包括:

- 几何复杂性:利用旋转轴创建底切、曲面和复杂细节。

- 工具辅助功能:确保设计允许切割工具到达所有必要的区域而不会受到干扰。

- 材料选择:选择能够平衡性能要求和可加工性的材料。

- 公差:指定适当的公差以避免可能增加成本的不必要精度。

- 表面光洁度:根据材料和加工工艺设计可实现的表面光洁度。

- 最大限度地减少设置更改:优化设计以减少对多次设置的需求,从而节省时间并减少错误。

通过考虑这些因素,设计师可以创建既实用又经济高效的零件。

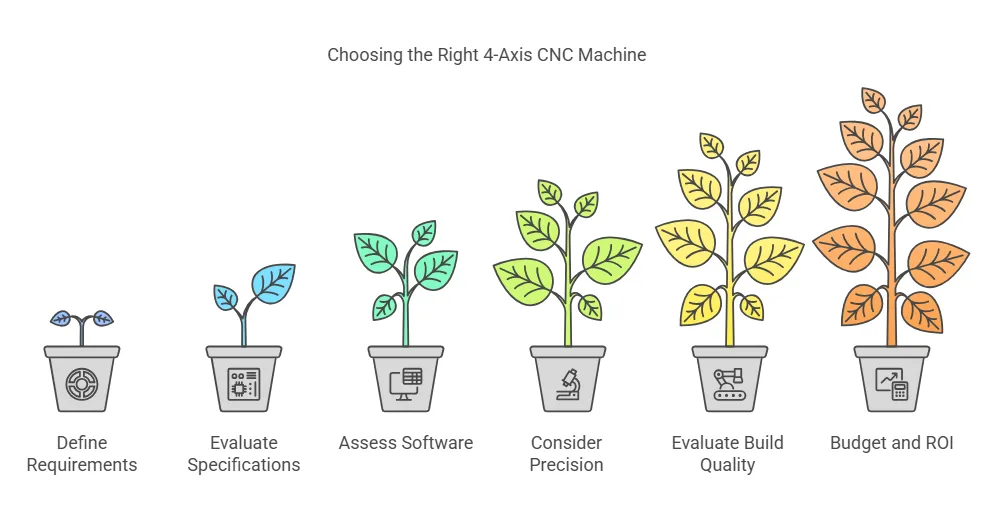

如何为您的复杂零件选择合适的4轴CNC机床

选择合适的4轴CNC机床涉及评估多个因素,以确保它满足您的特定需求。请按照以下步骤作:

-

定义您的要求:

- 确定您将要加工的零件的尺寸和复杂性。

- 确定您将要使用的材料。

-

评估机器规格:

- 检查机器的工作范围,确保它可以容纳您的零件。

- 验证主轴转速和功率是否与您的材料兼容。

-

评估软件兼容性:

- 确保机器支持您使用的CAD/CAM软件。

- 查找模拟和碰撞检测等功能。

-

考虑精度和准确度:

- 检查机器的位置精度和可重复性。

- 检查自动工具校准和探测等功能。

-

评估构建质量:

- 选择具有刚性框架和高质量组件的机器,以提高耐用性。

- 寻找具有良好客户支持的知名品牌。

-

预算和ROI:

- 将初始成本与预期投资回报进行比较。

- 考虑维护和运营成本。

通过仔细考虑这些因素,您可以选择为您的复杂零件提供最佳性能的4轴CNC机床。