Les machines CNC (Computer Numerical Control) ont transformé la fabrication moderne, permettant la production de pièces très précises et complexes. Cependant, la véritable puissance d’une machine CNC réside dans sa programmation. Que vous soyez débutant ou machiniste expérimenté, apprendre à programmer une machine CNC est essentiel pour libérer son plein potentiel. Dans ce guide, nous vous guiderons à travers le processus étape par étape de la programmation CNC, de la conception de votre pièce à l’utilisation de la machine, et partagerons des conseils pour vous aider à maîtriser cette compétence essentielle.

L’importance de la programmation CNC

La programmation CNC est le processus de création d’instructions qui contrôlent les mouvements et les actions d’une machine CNC. Ces instructions, écrites en code G, dictent la façon dont la machine coupe, perce ou façonne une pièce. Avec l’essor de l’automatisation et de la fabrication de précision, la programmation CNC est devenue la pierre angulaire d’industries telles que l’aérospatiale, l’automobile et la production de dispositifs médicaux.

Dans cet article, nous allons répondre à la question suivante :Comment programmer une machine CNC ?Nous couvrirons les bases de la programmation CNC, fournirons un guide détaillé étape par étape et partagerons des conseils avancés pour vous aider à optimiser votre processus d’usinage. Que vous soyez novice en matière de CNC ou que vous cherchiez à affiner vos compétences, ce guide vous dotera des connaissances dont vous avez besoin.

Comprendre la programmation CNC

Qu’est-ce que la programmation CNC ?

La programmation CNC consiste à écrire un ensemble d’instructions (généralement en code G) qui indiquent à une machine CNC comment déplacer ses outils et effectuer des tâches spécifiques. Ces instructions contrôlent tout, de la vitesse et de la direction de l’outil à la rotation de la broche et au débit de liquide de refroidissement.

G-Code et M-Code : le langage des machines CNC

- Code G: Contrôle les mouvements de la machine, tels que la coupe, le perçage et le fraisage.

- Code M: Gère les fonctions auxiliaires, comme l’activation ou la désactivation de la broche.

La compréhension de ces codes est essentielle pour créer des programmes CNC efficaces.

Guide étape par étape de la programmation CNC

Étape 1 : Préparation

Avant de commencer à programmer, rassemblez les outils et le matériel nécessaires :

- Logiciel de CAO: Pour la conception de la pièce.

- Logiciel de FAO: Pour générer du G-code à partir de la conception.

- CNC Machine: Assurez-vous qu’il est en bon état de fonctionnement.

- Pièce et outils: Sélectionnez le matériau et les outils de coupe appropriés.

Pourboire: Familiarisez-vous avec le manuel et les consignes de sécurité de la machine avant de commencer.

Étape 2 : Concevoir la pièce

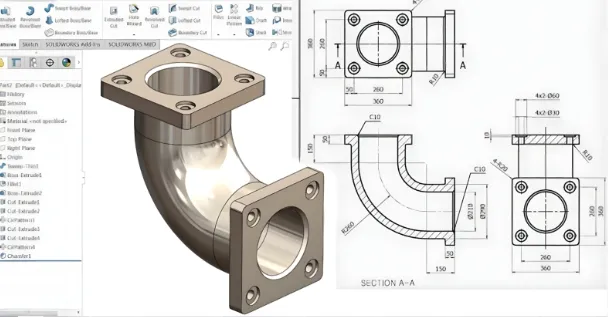

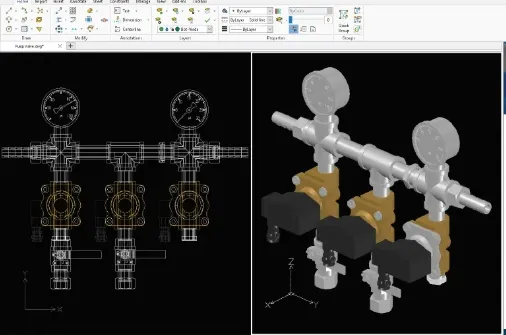

- Utiliser un logiciel de CAO: Créez un modèle 2D ou 3D de la pièce que vous souhaitez produire. Les logiciels de CAO les plus populaires incluent AutoCAD, SolidWorks et Fusion 360.

- Définition des cotes: Spécifiez les mesures et les tolérances exactes de la pièce.

- Exporter le design: Enregistrez la conception dans un format compatible avec votre logiciel de FAO (par exemple, . STEP ou . DXF).

Pourboire: Vérifiez que votre conception ne contient pas d’erreurs avant de passer à l’étape suivante.

Étape 3 : Générer du G-Code

- Importer le design: Ouvrez le fichier CAO dans votre logiciel de FAO.

- Sélectionnez Parcours d’outils: Définissez les trajectoires de coupe, les vitesses d’outil et les vitesses d’avance.

- Simuler le processus: Utilisez la fonction de simulation du logiciel FAO pour visualiser le processus d’usinage et identifier les problèmes potentiels.

- Générer du G-Code: Exporter les parcours d’outils sous forme de fichier G-code.

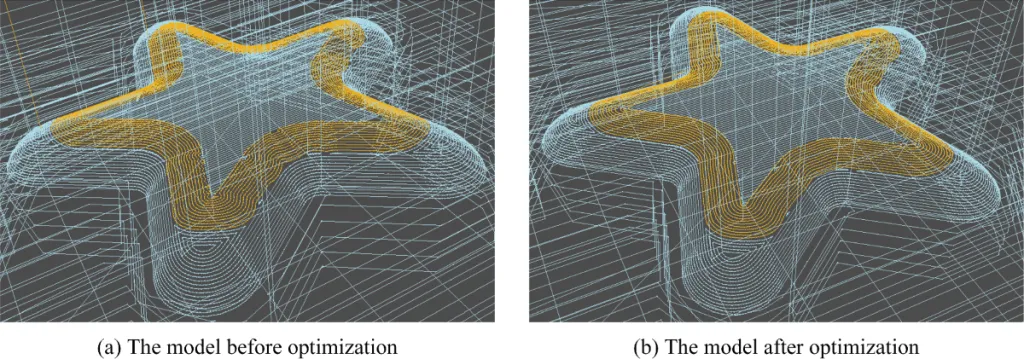

Pourboire: Optimiser les trajectoires d’outils pour réduire le temps d’usinage et améliorer la précision.

Étape 4 : Charger le programme

- Transférer le G-Code: Utilisez une clé USB, une connexion réseau ou une entrée directe pour charger le G-code dans la machine CNC.

- Vérifier le programme: Vérifiez que le code ne contient pas d’erreurs et assurez-vous qu’il correspond à la conception.

Pourboire: Exécutez un programme de test sur un morceau de matériau pour confirmer que tout fonctionne comme prévu.

Étape 5 : Faire fonctionner la machine

- Configurer la pièce: Fixez la pièce au banc de la machine à l’aide de pinces ou d’étaux.

- Démarrer le programme: Lancer le programme G-code et surveiller les mouvements de la machine.

- Inspecter la pièce: Après l’usinage, vérifiez la précision et la qualité de la pièce.

Pourboire: Gardez un œil sur la machine pendant le fonctionnement pour résoudre immédiatement tout problème.

Meilleures pratiques de programmation CNC

1. Privilégier la sécurité

Les machines CNC impliquent des outils à grande vitesse et des pièces mobiles. Portez toujours des équipements de sécurité, suivez les protocoles de sécurité et gardez l’espace de travail propre.

2. Entretien régulier

Effectuez l’entretien de routine de votre machine CNC, comme la lubrification des pièces mobiles et le remplacement des outils usés, afin de garantir des performances optimales.

3. Optimiser les parcours d’outils

Des parcours d’outils efficaces réduisent le temps d’usinage et l’usure des outils. Utilisez un logiciel de FAO pour optimiser les trajectoires de coupe et minimiser les mouvements inutiles.

Techniques de programmation CNC avancées

1. Optimiser les trajectoires d’usinage

Un logiciel de FAO avancé vous permet d’optimiser les trajectoires d’outils pour un usinage plus rapide et plus précis. Les techniques comprennent l’usinage à grande vitesse et le dégagement adaptatif.

2. Utilisation des macros

Les macros sont des extraits de code réutilisables qui simplifient les tâches complexes. Elles permettent d’automatiser les opérations répétitives, ce qui permet de gagner du temps et de réduire les erreurs.

3. Programmation multi-axes

Les machines CNC multi-axes (par exemple, 4 axes ou 5 axes) permettent des géométries complexes et réduisent le temps de configuration. L’apprentissage de la programmation multi-axes ouvre de nouvelles possibilités pour des projets avancés.

Foire aux questions (FAQ)

Q1 : Quelles sont les compétences nécessaires pour la programmation CNC ?

- N° A1: Des connaissances de base en mécanique, une familiarité avec les logiciels de CAO/FAO et une compréhension du code G sont essentielles.

Q2 : Quel logiciel de CAO/FAO est le meilleur pour les débutants ?

- A2: Fusion 360 est un excellent choix pour les débutants en raison de son interface conviviale et de ses fonctionnalités complètes.

Q3 : Comment puis-je améliorer l’efficacité de ma programmation CNC ?

- N° A3: Optimisez les parcours d’outils, utilisez des macros et restez à jour avec les derniers logiciels et techniques.

Détails techniques

Logiciel de programmation CNC populaire

- Fusion 360: Combine des outils de CAO, de FAO et de simulation.

- Caméra maîtresse: Connu pour ses capacités d’usinage avancées.

- SolidWorks (en anglais): Idéal pour la conception et la simulation d’opérations CNC.

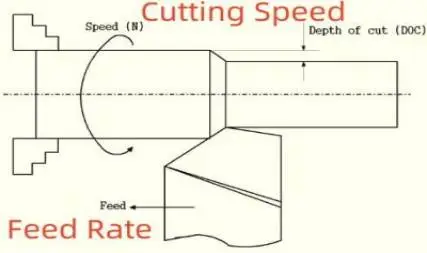

Paramètres clés de la machine CNC

- Vitesse de la broche: Mesuré en RPM (tours par minute).

- Vitesse d’avance: La vitesse à laquelle l’outil se déplace dans le matériau.

- Diamètre de l’outil: Affecte la précision et la finition de la pièce.

La programmation CNC est une compétence essentielle pour toute personne travaillant avec des machines CNC. En suivant les étapes décrites dans ce guide, vous pouvez créer des programmes efficaces et précis qui donnent vie à vos conceptions. Que vous soyez débutant ou expert, l’apprentissage et la pratique continus sont essentiels à la maîtrise de la programmation CNC.