作为机械加工,光滑加工和精加工,各有其独特的特点和应用场景。为了帮助您针对不同的项目做出最佳选择,本文将对这三种加工技术进行全面比较,深入探讨它们的特点、应用领域和选择标准。

CNC加工的所有零件都会沿切削工具的路径留下加工痕迹。表面质量通常通过平均表面粗糙度(Ra)来衡量。Ra表示加工表面与理想光滑表面之间的平均偏差。

在机械制造过程中,加工表面的质量直接影响零件的精度和性能。高质量的表面可以提高零件的耐磨性、耐腐蚀性和强度,从而延长零件的使用寿命。如果零件表面精加工不当,将造成非常严重的后果,例如在建筑行业中,当钢构件在潮湿环境中使用而没有进行适当的表面精加工时,表面容易氧化和生锈,从而降低其结构强度,导致构件在使用过程中断裂或变形。在汽车制造中,如果车身表面喷漆处理不当,可能会出现气泡、流挂或色差,影响车辆的美观和市场竞争力。例如,如果飞机机翼连接件的表面精加工不能满足光滑度要求,则可能会因应力集中而在长期使用中造成疲劳裂纹,严重时可能导致结构失效。

本文将探讨三种表面精加工技术:As Machined、Smooth Machining和Fine Machining。每个过程都有自己独特的应用场景和加工要求,从低表面光洁度到极高精度,每种技术在不同条件下满足特定的产品需求,我们将进行分析和比较。

机加工时

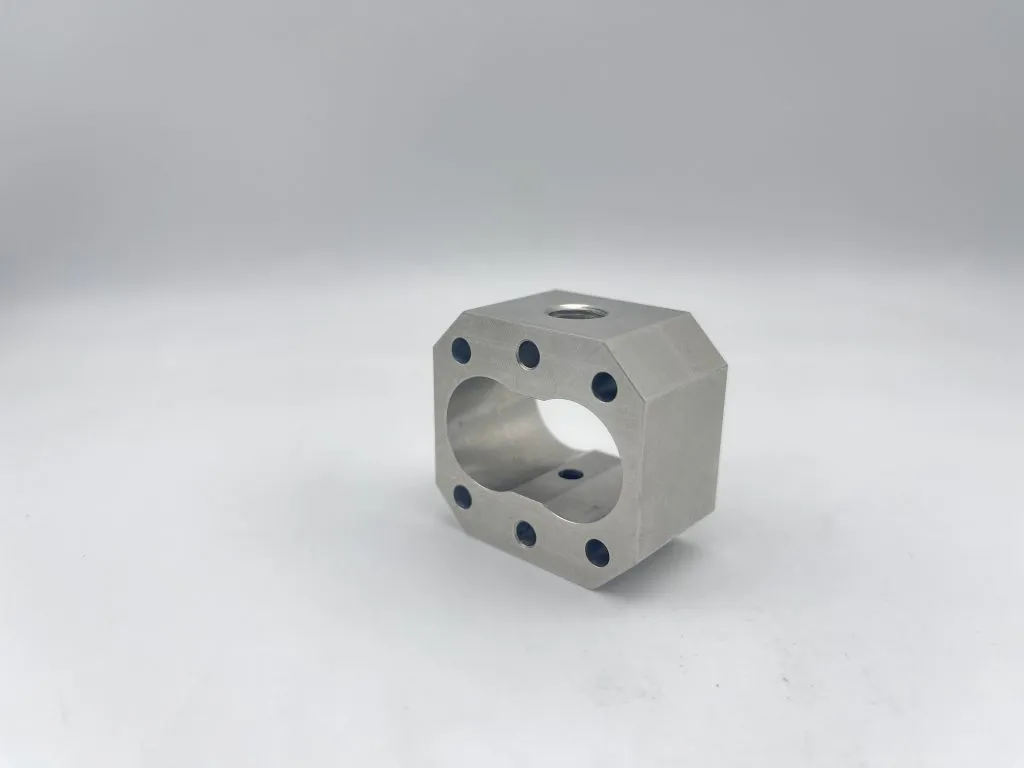

因为机加工光洁度是直接从机器上下来的加工件,不涉及任何其他后精加工。零件在CNC加工后的状态,无需额外的表面精加工或精加工。加工后零件表面保持原始状态。表面粗糙度范围一般为Ra 3.2μm/Ra 126μin。

特征

高精度:由于没有额外的表面精加工步骤,AS加工的零件在CNC加工后立即保持尺寸精度。这意味着零件在生产后可以保持非常精确的公差。

明显的加工痕迹。由于没有做进一步的表面精加工,加工的零件会保留工具和机床在加工过程中留下的明显线条。

低成本和快速交货...

应用

原型制作:在产品开发的早期阶段,通常优先考虑零件的功能,而不是表面质量。因此,许多工程团队在原型制作时使用AS机加工零件来快速评估设计。

内部组件:对于最终将被其他外壳覆盖的内部组件,表面精加工并不重要,因此AS机加工足以满足这一需求。

机械零件:在工业设备、自动化设备、机械工程领域,零件的外观通常不是优先考虑的因素,因此As加工零件被广泛使用。

优势

高精度,满足严格的公差要求

加工成本低。省略了抛光、喷砂和电镀等其他过程。

由于不需要后处理,因此交货时间短。

弊

机床切削痕迹可见,零件外观不美观。

对于低腐蚀性能、低耐磨性的材料,导致性能降低或部件寿命缩短。

平稳加工

光面加工是在CNC加工后对零件表面进行额外精加工处理以降低表面粗糙度和加工痕迹,使表面更加光滑和平坦的过程。标准平滑表面粗糙度为Ra 1.6 μm(63 μin)。可以看到轻微的表面划痕。Smooth Machining提供比AS加工的粗糙表面更高的表面光洁度,通常适用于对外观、光滑度或表面性能有更高要求的零件。

特征

更高的表面光洁度:通过仔细的加工或二次加工,减少刀具痕迹,使零件表面更平坦、更光滑。

减少摩擦:更光滑的表面更适合需要减少摩擦或高润滑要求的组件。

增强的外观:光滑的表面使零件看起来更好,适用于外观暴露的零件或消费品。

精细公差控制:虽然表面光洁度得到了改善,但CNC加工的精确公差得以保持。

应用

消费电子产品:例如智能手机、笔记本电脑的金属外壳,消费者对外观要求最高,这使得Smooth Machining成为理想的选择。

医疗器械:如手术工具、植入物等。这些组件不仅需要精度,还需要光滑的表面,以确保安全和卫生。

奢侈品:高档手表和珠宝等产品通常使用Smooth Machining来确保光滑、精致的外观。

优势

更高的表面光洁度

减少摩擦

高精度

弊

成本增加和处理时间增加。

对材料有一定的要求,有些材料更难通过机械加工获得极其光滑的表面,因此可能需要选择特定的材料来达到所需的光洁度。

精细加工

精加工是通过更高精度的机器、更低的进给、更锋利的刀具或上述所有因素的组合来获得更精细光洁度的过程。表面粗糙度范围Ra 0.8μm/Ra 32μin。精加工通常用于制造具有非常严格公差、光滑表面和极高性能的零件,尤其是在航空航天、医疗器械行业和高端电子产品等要求苛刻的领域。

特征

极高的尺寸精度:精加工可实现非常高的加工精度,公差通常低至微米级(μm)。

更光滑的表面:精加工零件具有非常高的表面质量和非常低的粗糙度Ra值。

复杂几何形状:精细加工可用于加工复杂的几何形状,包括传统加工方法难以制造的小型精密结构和微型零件。

适用于多种材料:精加工可应用于多种材料,包括金属、塑料和复合材料。

应用

航空航天:航空航天发动机零件、飞机结构件和其他需要高强度和高精度的部件。

医疗器械:如手术器械、植入物、精密医疗器械行业零件等,要求极高的表面光洁度和尺寸精度。

汽车行业:高精度发动机零件、传动系统零部件等要求高耐磨性的零件。

电子:高端消费电子外壳、半导体零件等,需要精密加工,以保证装配精度和外观质量。

对比表

| 机加工时 | 平稳加工 | 精细加工 | |

| 表面粗糙度 | Ra 3.2μm / Ra 126μin | Ra 1.6微米/ Ra 63微米 | Ra 0.8微米/ Ra 32微米 |

| 成本 | 低 | 中等 | 高 |

| 处理时间 | 短 | 中等 | 长 |

| 优势 | 经济高效、快速 | 表面光滑,减少摩擦 | 高精度、卓越的表面质量 |

| 弊 | 表面粗糙,明显的工具痕迹 | 成本相对较高,工艺较复杂 | 昂贵、耗时、设备要求高 |

如何选择合适的表面精加工?

产品要求

如果零件对表面光洁度的要求较低,只需要满足功能要求(如AS装配、公差等),则可以选择AS Machineed。这种加工方法经济快捷,适用于表面质量要求低的零件。如果零件对表面光洁度的要求非常高,例如接近镜面效果,则可以选择精加工。这适用于高精度仪器、医疗器械和航空航天零件。其他一般要求可以选择平稳加工,同时考虑到成本和外观。

材料类型

AS Machined和Smooth Machining适用于大多数常见的金属和塑料材料。对于相对简单或常见的材料,这些加工过程通常可以取得更好的结果。可能需要选择钛合金或其他高强度材料进行精加工。这个过程可以处理更困难的材料并确保表面质量和精度。

成本预算

如果项目预算有限,对表面精加工的要求不高,可以选择AS Machineed。它的加工成本低,适合大批量生产,不需要高光洁度的零件。对于需要极高精度和表面质量的项目,Fine Machining更昂贵,但它保证了零件的最佳性能和外观。由于成本要求不严格,但也要考虑到成本和表面质量,更适合Smooth加工

加工时间

根据交货时间要求,选择最佳加工方法。一般来说,最短的加工时间是AS加工,其次是平滑加工,最长的加工时间是精加工。如果你想一次性完成表面质量要求,尤其是高光洁度要求,Fine Machining是最好的选择。

在选择合适的表面加工工艺时,应综合考虑零件的功能、精度要求、表面光洁度、成本、材料和应用场景。根据零件的需要选择合适的工艺,不仅要满足技术要求,还要控制成本,提高生产效率。